Prozessleitsysteme zur Automatisierung von Produktionsanlagen im Vergleich

Welches Automationssystem ist das richtige? ControlTech Engineering AG (CTE) aus Liestal vergleicht und unterstützt bei der systematischen Entscheidungsfindung. Ob in der industriellen Produktion, in der Energie- und Wasserversorgung oder in der Pharma Branche – Automationssysteme müssen genau zur jeweiligen Anwendung passen.

Wie gehen wir bei CTE vor, um herauszufinden, welches Prozessleitsystem das richtige ist? Wir vergleichen nach vordefinierten Kriterien. Dabei geht es immer um Struktur und Design, um ausreichende Flexibilität für jede Anforderung, um gute Schnittstellen oder die Unterstützung von Branchenstandards wie zum Beispiel ISA88/MTP, ProfiNet, OPC-UA, MQTT usw.

Wir achten auf den Support des Herstellers ebenso wie auf Lizenzmodelle oder die Skalierbarkeit bei der Installation. Wir haben sowohl die Capex-Aufwände der Grundinstallation im Blick als auch die voraussichtliche Skalierung und entsprechend aufkommende Opex-Aufwände. So vermeiden wir böse Überraschungen und unvorhergesehen hohe Folgekosten.

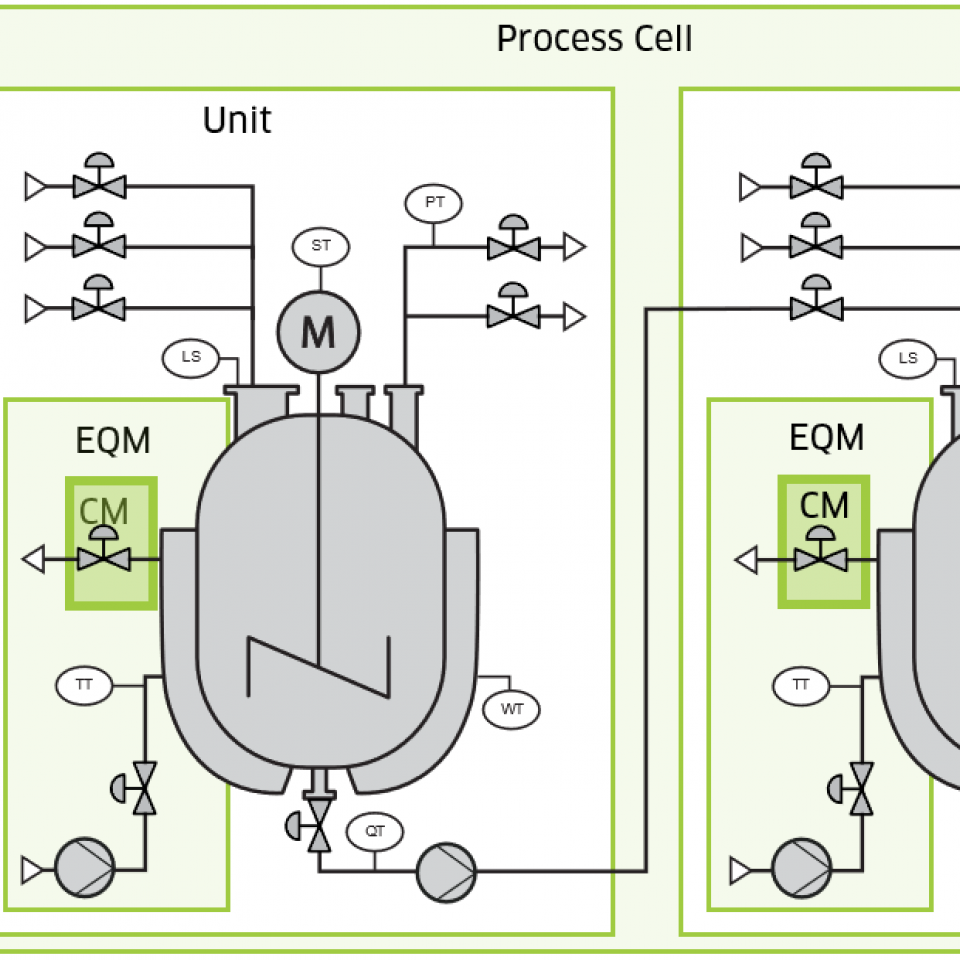

Ebenso wichtig ist die übersichtliche Darstellung der Systemkomponenten (Bibliotheken, Soft- und Hardware-Voraussetzungen). Ein besonderes Augenmerk richten wir dabei auch auf die Kundenanforderungen hinsichtlich der Modularisierung. Ein zentrales Ziel ist es, Software so granular zu designen, dass einerseits mehrere Programmierer parallel und unabhängig voneinander engineeren und Kopiereffekte mittels Instanziierung effizient ausgenutzt werden können – initial, wie auch bei grossflächigen Softwareanpassungen. Dies wird nicht in allen Systemen gleichermassen gehandhabt.

Keine grossen Kosten für kleine Installationen

Wenn wir die oben erwähnten Kriterien gemeinsam mit unseren Kunden evaluiert haben, gilt es nach möglichen Lösungen zu suchen. Dabei fokussieren wir auf gängige Prozessleitsysteme, die wir bei uns mit der nötigen Expertise im Einsatz haben. Folgende drei Systeme möchten wir in diesem Fachartikel genauer unter die Lupe nehmen: Emerson’s DeltaV, PCS 7 von Siemens und zenon von Copa-Data.

DeltaV

DeltaV ist ein vollwertiges DCS (Distributed Control System) mit Fokus auf Durchgängigkeit, Online-Änderbarkeit und Batch/S88-Support. Sehr gut geeignet um gross zu Skalieren und deterministische Online-Änderungen durchzuführen.

PCS 7

PCS 7 ist ein sehr etabliertes DCS der Siemens-Welt, modular aufgebaut, flexibel konfigurierbar und mit hohen PLC-Geschwindigkeiten auf der Steuerungsebene, mit zentralem Engineering (Simatic Manager) und durchgängig getesteten Komponenten.

zenon

Zenon kommt aus der sehr anspruchsvollen SCADA Welt, aber bereits mit virtueller soft-PLC. Bewusst flexibel, kollaborativ und hardwareunabhängig, also weniger ein klassisches, eher offenes DCS. Ideal in heterogeneren Feldebenen und zur modularen Automatisierung.