Entwicklung einer Demoanlage für MTP mit PCS neo

Wie lässt sich der MTP-Standard praxisnah umsetzen? Im Rahmen seiner Bachelorarbeit entwickelte unser System Engineer Eric Borer eine Demoanlage auf Basis von PCS neo. Sie zeigt nicht nur den aktuellen Stand der Implementierung des MTP-Standards, sondern dient auch als Basis für eine produktionsreife Anlage.

Die Anforderungen an die Prozessindustrie verändern sich derzeit rasant. Märkte werden dynamischer, Produkte vielfältiger und Innovationszyklen immer kürzer. Dadurch stehen Betreiber von Produktionsanlagen zunehmend unter Druck, ihre Prozesse flexibler und zugleich wirtschaftlicher zu gestalten. Klassische Automatisierungssysteme stossen dabei zunehmend an ihre Grenzen. Änderungen sind oft aufwendig, zeitintensiv und mit hohen Kosten verbunden.

Ein vielversprechender Ansatz, um diese Herausforderungen zu meistern, ist die Standardisierung der modularen Automation. Anlagen werden dabei nicht mehr als starres Gesamtsystem betrachtet, sondern aus wiederverwendbaren Funktionseinheiten zusammengesetzt. Diese Module besitzen eigene Intelligenz und können bei Bedarf flexibel ausgetauscht oder erweitert werden.

Modulare Prozessautomation mit MTP

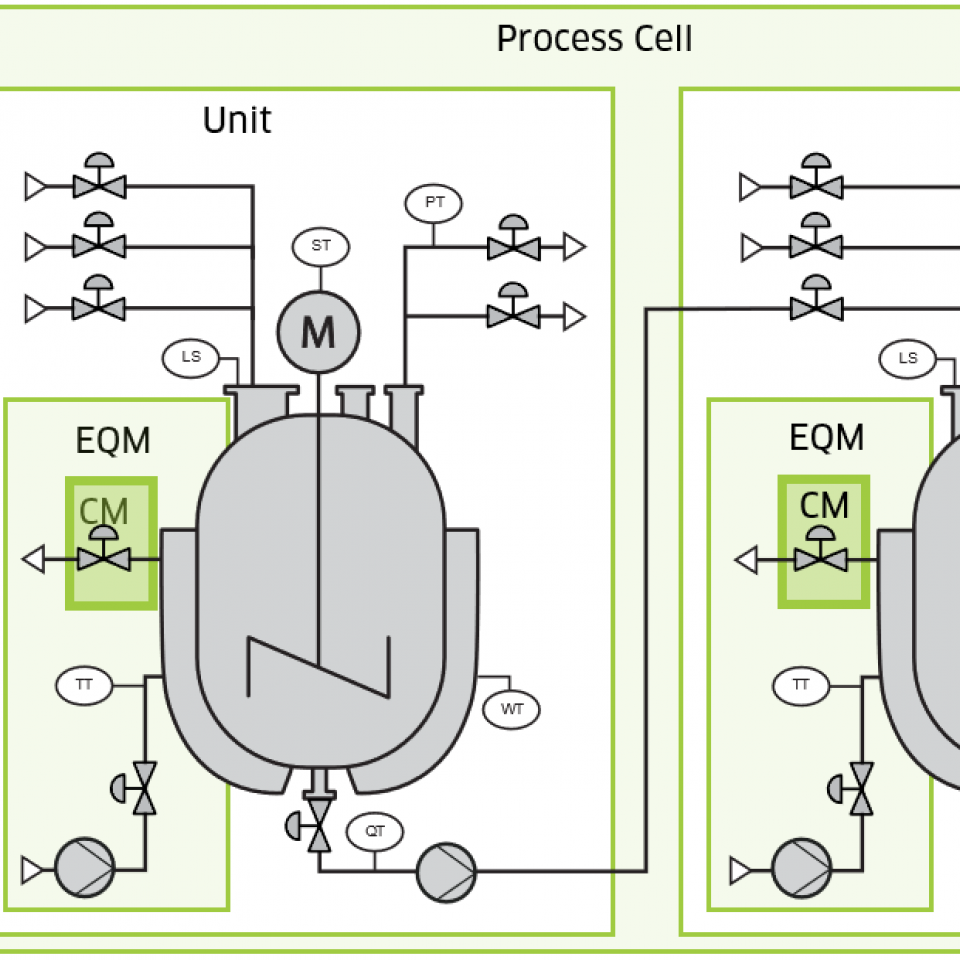

Der Schlüssel zu dieser Herangehensweise ist das Module Type Package (MTP). Dieser Industriestandard nach VDI/VDE/NAMUR 2658 legt fest, wie Module ihre Dienste, Schnittstellen und Visualisierungen beschreiben.

So können sie mit geringem Engineeringaufwand in ein übergeordnetes Leitsystem, den sogenannten Process Orchestration Layer (POL), eingebunden und dort zentral gesteuert werden. Der POL orchestriert die Module, stellt einheitliche Bedienoberflächen bereit und ermöglicht die rezeptbasierte Steuerung kompletter Prozesse. Für Betreiber bedeutet das weniger Integrationsaufwand, kürzere Projektlaufzeiten und deutlich mehr Flexibilität bei wechselnden Produktionsanforderungen. Damit wird MTP zu einem entscheidenden Baustein für die Zukunft der Prozessindustrie und zu einem praxisnahen Werkzeug, um die Vision von «Plug & Produce» Wirklichkeit werden zu lassen.

Wie sieht die praktische Umsetzung des Standards aus?

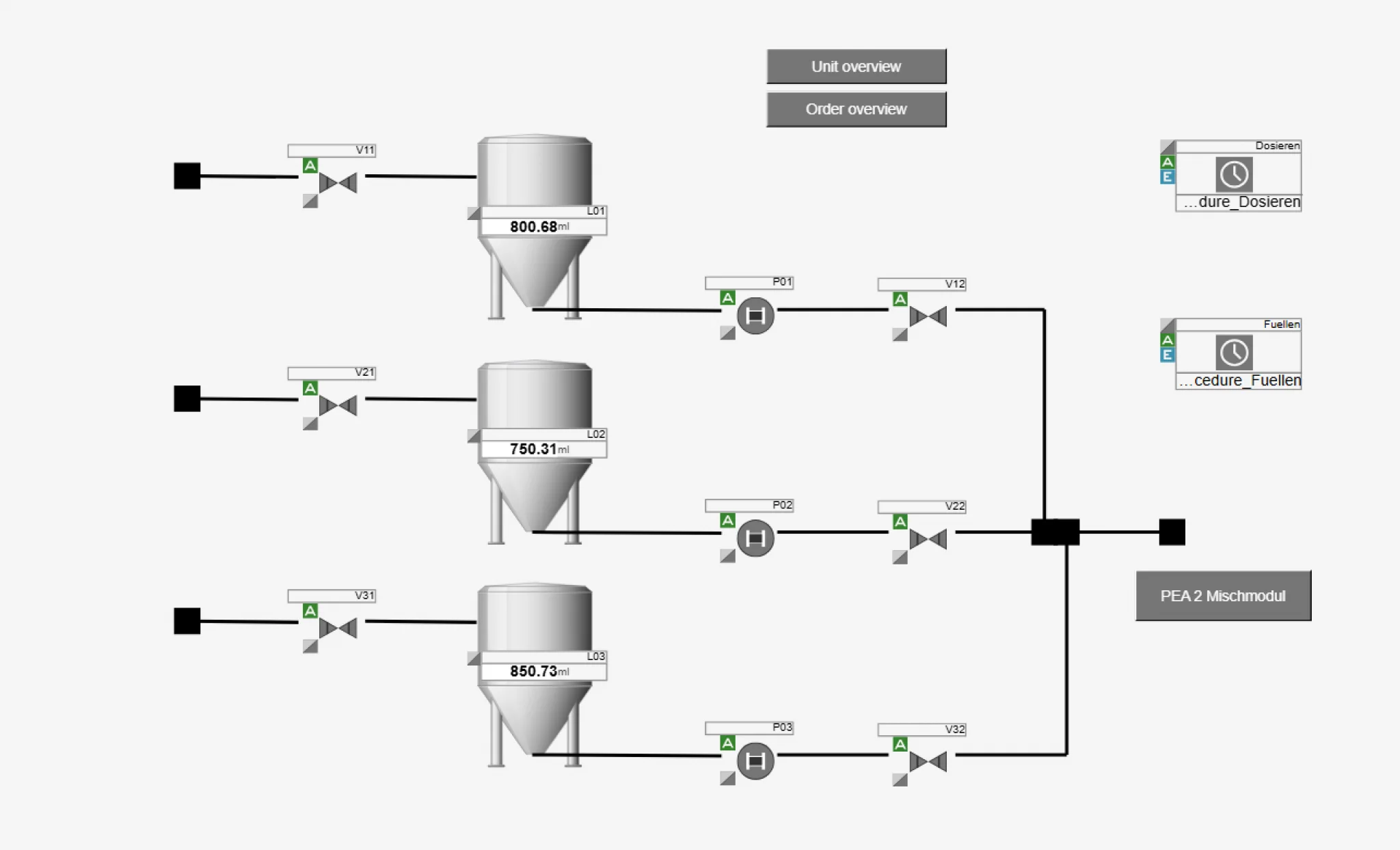

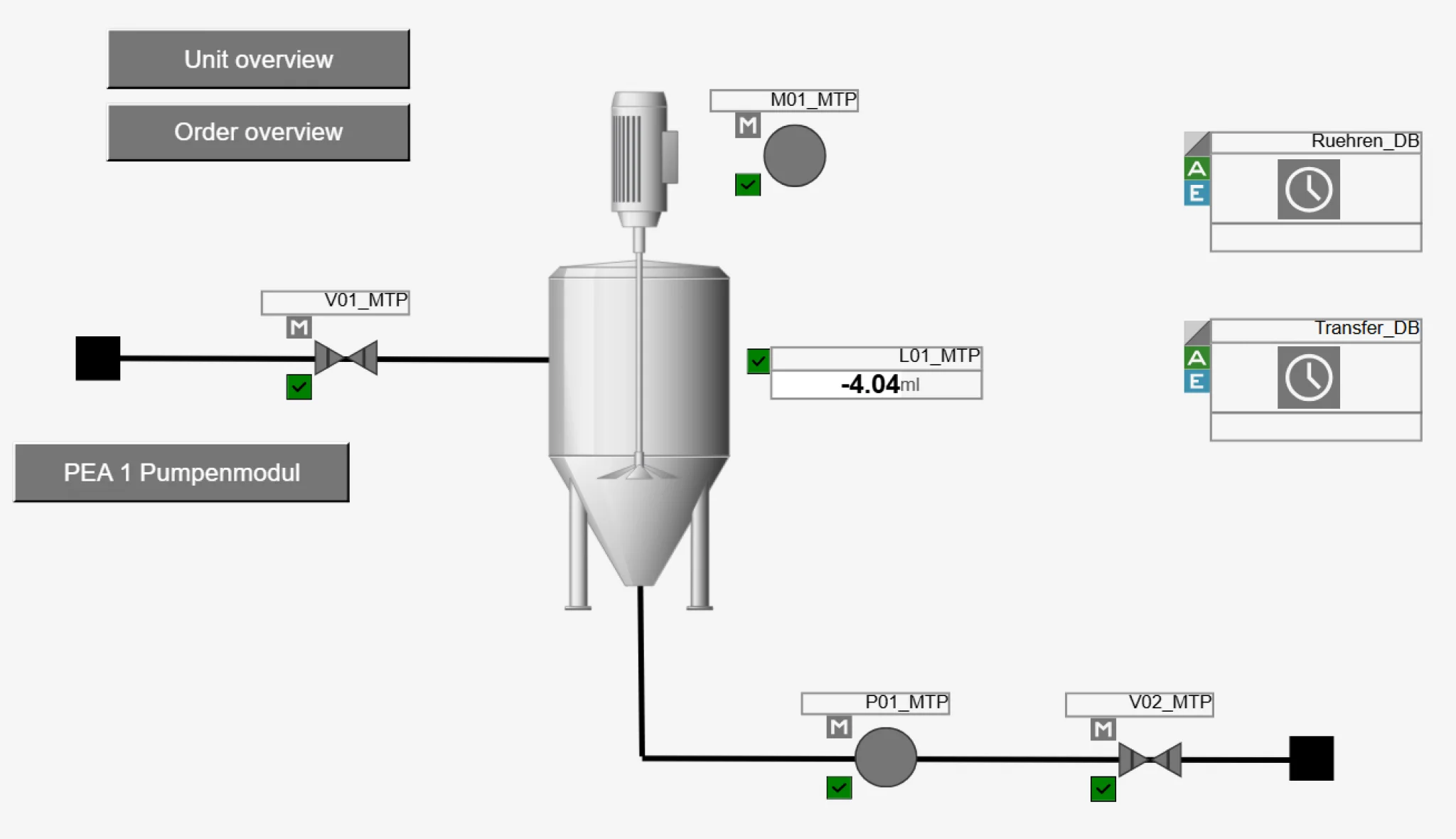

Im Rahmen meiner Bachelorarbeit entstand eine Anlage, die den MTP-Standard in Verbindung mit dem Prozessleitsystem PCS neo von Siemens demonstriert. Ziel war es, eine modulare Prozessanlage zu entwickeln, die die Integration von Process Equipment Assemblies (PEA) unterschiedlicher Hersteller im Process Orchestration Layer (POL) veranschaulicht.